高炉煤气的气量大、热值低,每冶炼1t生铁大约 可以产生1700 ~ 2500m3的高炉煤气,目前高炉煤气的产量高达700亿~ 800亿m3/月。高炉煤气中的可用成分是一氧化碳,占28% ~ 33%,其余组成为二氧化碳、氢气、氮气和甲烷等,所以可燃成分较少,热值较低,一般为3344〜4180kJ/m3。

高炉煤气中主要的含硫物质为有机硫和无机硫, 总硫浓度为100 ~ 200mg/Nm3。无机硫以H2S为主,并且有机硫主要是羰基硫(COS ),除了少量的二硫化碳、硫醚、硫醇、噻吩等。研究人员对企业不同高炉煤气硫分进行了取样监测,发现COS浓度大多为100〜200mg/Nm3, H2S 浓度在 100mg/Nm3以内。

高炉煤气中无机硫的主要存在形式是H2S,H2S的脱除工艺相对于有机硫比较成熟,其最早是应用在焦炉煤气净化中,目前常见的技术包括干法脱硫和湿法脱硫。

干法脱硫即用固体吸收剂或者氧化剂直接对H2S 进行吸附或者氧化,常用技术为活性炭吸附。先通过重力除尘器的初步除尘,此外,由经过固定床的活性炭吸附脱除煤气中的无机硫,此方法脱硫精度高,操作简单,可以有效脱除煤气里的无机硫,但几乎不能去除有机硫,且需要对脱硫剂进行定期更换,会产生大量固废。因此干法脱硫一般适用于气量不大或者浓度较小的精细脱硫项目。

湿法脱硫属于成熟工艺,即在吸收塔内喷淋吸收液与高炉煤气接触,可以比较彻底地脱除煤气里的H2S,该法在焦炉煤气洗涤上已有广泛应用。湿法脱硫包括物理吸收法、物理化学吸收法、化学吸收法 和湿式氧化法等方法。目前效果较好的是湿式氧化法, 即采用催化剂在液相下进行氧化还原反应,H2S被弱碱溶液吸收、氧化后析出单质硫,同时吸收液得到再生。该方法流程简单、投资较低、操作弹性大,对H2S的吸收具有选择性,可以回收单质硫,结合高炉煤气 气量较大的特点,高炉煤气脱H2S可选用湿式氧化法,具体工艺可分为FRC法、TH法、HPF法、改良ADA 法、AS法、PSD+栲胶法和888法,不同工艺的区别主要表现在吸收液所需的碱源和氧化催化剂上。

需要指出的是,虽然湿法脱除H2S工艺在焦炉煤气上的应用很成熟,但还是存在碱液难以与COS反应导致湿法脱硫对有机硫的脱除效果不大,高炉煤气气量较大会导致吸收塔规模偏大等问题,因此高炉煤气脱硫工艺需要基于项目特点和现场环境具体设计脱除工艺限于以往的排放标准,传统的煤气净化工艺主要关注粉尘和无机硫的脱除,对有机硫的去除效果不够,无法实现真正意义上的全硫脱除。高炉煤气的净化需要重点关注有机硫,尤其是COS的脱除。COS的脱除主要有胺吸收法、氧化法、加氢还原 法和水解转化法等。胺吸收法是靠化学作用直接吸收cos并与吸收剂形成新的废液,不能回收单质硫,去 除率在619{•左右,难以满足高炉煤气大气量净化的要求,成本偏高:氧化法是在氧化剂的作用下,通过反应将COS氧化成单质硫,但氧化法对氧化环境和氧化剂要求严格,不易控制。

在焦炉煤气中H2S脱除的工艺和设备成熟,但是大多数焦炉煤气的气量小于10万m3,而高炉煤气的 气量一般在几十万m3的规模,对于这样较大规模的H2S脱除,原有工艺及设备是否继续适用需要进行深入研究。经过与多家焦炉煤气脱硫企业交流及现场考察发现大气量对工艺影响不大,可以通过多个模块将 大气量的高炉煤气进行分流,但这样一来加上水解装置会导致场地十分紧张,这就要求钢厂预留一定的空间,但原有设备位置比较固定,很难移动。基于这个问题,已有企业幵发出纵向多套装置,场地问题可以得到解决,但会提高成本。

高炉煤气精脱硫势在必行,不仅能带来巨大的环境效益,也会带来巨大的社会效益。

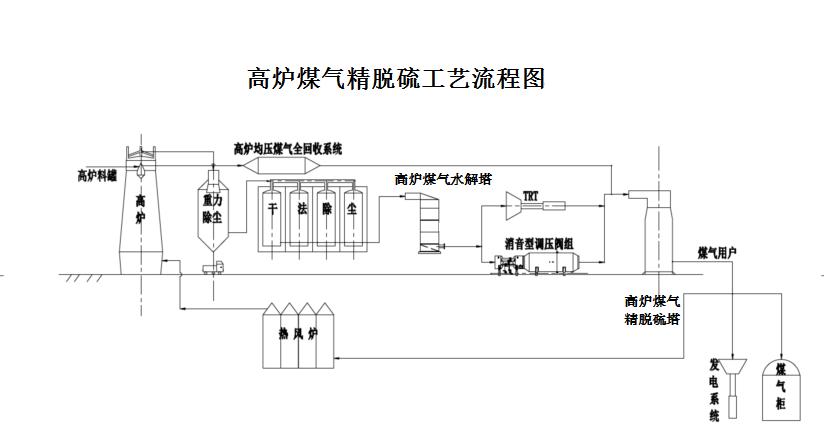

当前企业的脱硫技术以脱除无机硫为主,对有机硫的脱除未予以重视,难以实现全硫脱除结合工艺的成熟性及可行性,水解转化法+湿式氧化脱硫法是目前可行性最高的高炉煤气脱硫方法,该方法有利于实现真正意义上的全硫脱除。

高炉煤气精脱硫属于系统工程,不仅需要考虑工艺路线的合理性,还必须不会并解决脱硫过程中出现的关键问题,不同的企业应根据自身高炉煤气的特点以及现场条件对工艺进行改进优化,以适应其脱硫要求。