随着工业技术的不断进步,泵的种类也在不断演进,以满足不同领域的需求。在液体输送中,隔膜泵和传统离心泵是两种常见的选择。本文将对这两种泵进行比较,探讨它们的特点、优缺点以及适用场景,以帮助读者更好地理解它们之间的差异。

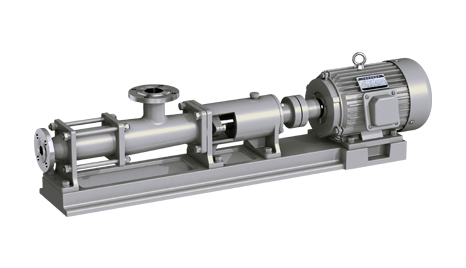

隔膜泵是一种正位移泵,其特点是使用隔膜来分隔泵腔中的液体。这些隔膜通常由弹性材料制成,如橡胶或聚合物。隔膜泵的工作原理是通过改变隔膜的形状,将液体从一个泵腔推送到另一个泵腔。隔膜泵与传统离心泵的比较之后发现,以下是隔膜泵的一些关键特点:

- 无泄漏性能:由于隔膜将液体与外部环境隔离,隔膜泵具有出色的无泄漏性能,适用于处理有害、腐蚀性或昂贵的液体。

- 自吸性能:隔膜泵通常具有很好的自吸性能,可以启动并运行于干燥状态,无需额外的液体供应。

- 可调性:通过调整压力和流量的控制阀,可以轻松调整隔膜泵的运行参数,以适应不同的应用需求。

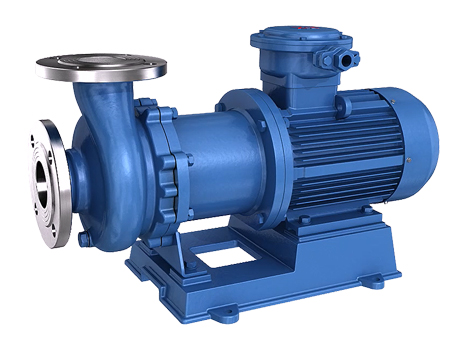

传统离心泵是一种动能泵,通过旋转叶轮将液体加速,并将其排入管道中。以下是传统离心泵的一些特点:

- 高流量处理:离心泵通常适用于高流量要求的应用,能够有效地输送大量液体。

- 高压力能力:这些泵具有较高的压力能力,适用于长距离输送或液体需要克服重力的情况。

- 较低成本:传统离心泵通常具有较低的购买和维护成本,适用于需要经济高效的应用。

现在让我们比较这两种泵的不同方面:

- 适用场景

– 隔膜泵:适用于需要无泄漏性能的应用,如化工、医药和食品加工。它们还在液体中包含固体颗粒或黏稠液体的情况下表现出色。

– 传统离心泵:适用于大流量、高压力的应用,如供水、污水处理和冷却系统。它们在输送清水和类似液体时效果佳。

- 运行成本

– 隔膜泵:由于其特殊的工作原理,隔膜泵通常具有较高的维护成本。隔膜和密封件需要定期更换,这可能增加运营成本。

– 传统离心泵:这些泵通常具有较低的维护成本,但需要更多的能量来实现高流量和高压力。

- 自吸性能

– 隔膜泵:具有出色的自吸性能,可以在启动时从干燥状态开始运行。

– 传统离心泵:通常需要外部液体供应来启动,自吸性能较差。

隔膜泵和传统离心泵各自具有独特的特点和优势,适用于不同类型的应用。选择哪种泵取决于液体性质、流量要求、压力需求以及运行成本考虑。在实际应用中,经过充分的工程分析和性能评估,可以为特定的输送需求做出明智的选择。无论选择哪种泵,都需要定期维护和保养,隔膜泵与传统离心泵的比较,以确保其稳定运行并延长使用寿命。