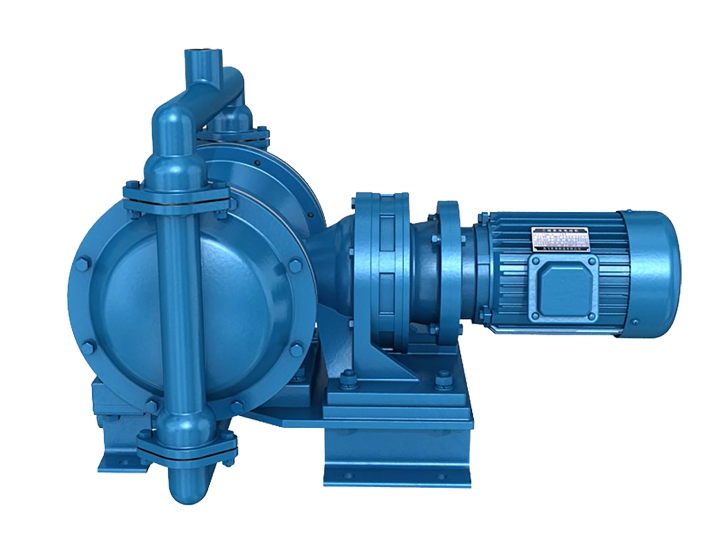

隔膜泵是一种常用的流体输送设备,广泛应用于化工、石油、医药等行业。它以其稳定的性能和可靠的操作性受到广泛关注。隔膜泵通过控制流量和压力来满足不同的工艺要求。本文将从隔膜泵的结构和原理出发,介绍中成泵业的隔膜泵如何有效控制流量和压力。

隔膜泵由两个隔离的腔体组成,中间通过一个弹性隔膜连接。泵的一侧是吸入腔,另一侧是排出腔。当泵的工作腔变大时,就会产生负压,吸入液体;当工作腔缩小时,就会产生正压,将液体排出。这种结构使得隔膜泵具有良好的自吸性能和泵送能力。

在控制隔膜泵的流量和压力时,可以通过以下几种方式实现:

- 调节进出口阀门:通过调节进出口阀门的开度,可以改变泵的进出液量,从而控制流量。对于液体压力的控制,可以通过调节出口阀门的开度来实现。这种方式简单的解决了隔膜泵如何控制流量和压力,但通常适用于流量和压力变化不大的情况。

- 配置频率变化器:通过安装频率变化器,可以调节隔膜泵的转速,从而改变流量和压力。频率变化器能够精确控制电机的转速,使得隔膜泵的工作参数可以根据需要进行调整。这种方式适用于对流量和压力变化要求较高的场合。

- 采用压力传感器反馈控制:安装压力传感器在泵的进出口处,通过实时监测液体的压力变化,可以根据设定值自动调节进出口阀门的开度或泵的转速,使得流量和压力保持稳定。这种方式适用于对流体输送要求较为精确的工艺。

- 结合PLC系统进行控制:借助PLC(可编程逻辑控制器)系统,可以实现对隔膜泵的流量和压力的自动控制。通过设置合适的控制程序,可以根据工艺要求实现流量和压力的精确控制,提高生产效率和品质稳定性。同时,PLC系统还可以与其他设备进行联动控制,实现全自动化生产。

综上所述,中成泵业的隔膜泵是一种重要的流体输送设备,在工业领域具有广泛应用。通过合理选择控制方式,如调节阀门、配置频率变化器、压力传感器反馈控制或结合PLC系统,可以实现对隔膜泵流量和压力的有效控制。这些控制方法不仅可以提高生产效率,还能够保证产品质量稳定,满足工艺要求。随着科技的不断进步,相信隔膜泵如何控制流量和压力将会越来越先进和精确。