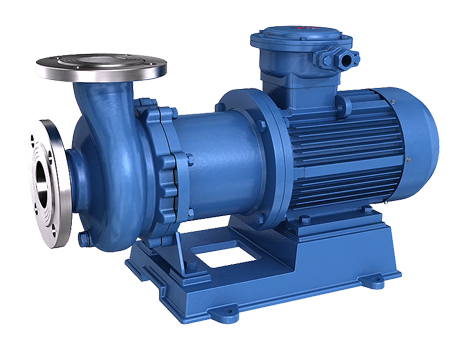

在工业流体输送领域,泄漏问题始终是制约设备性能与安全的核心痛点。传统离心泵依赖机械密封实现轴封,但因密封面磨损、杂质侵入等缺陷,仍难以彻底消除泄漏隐患。而磁力泵的诞生,彻底颠覆了这一技术范式——其核心设计理念正是通过消除机械密封,构建无泄漏的输送体系。磁力泵采用磁力耦合传动技术,通过外磁转子与内磁转子间的磁场相互作用传递扭矩。电机驱动外磁转子旋转时,磁场穿透非磁性隔离套,带动与叶轮刚性连接的内磁转子同步运转。这一过程完全摒弃了传统泵的动密封结构,将介质完全封闭在静止的隔离套内,从物理层面阻断了泄漏通道。隔离套作为关键部件,其厚度通常是屏蔽泵的3倍以上,不仅承担着磁场传导功能,更通过高强度结构设计确保介质零渗透。这种“全封闭+磁耦合”的组合,使磁力泵成为处理剧毒、强腐蚀、高价值介质的理想选择。

机械密封通过弹性元件使动静环端面紧密贴合,但在实际运行中存在三大短板:其一,介质中的微小颗粒易嵌入密封面,导致闭合滞后与磨损加剧;其二,温度变化引发的热胀冷缩会破坏密封比压,造成间歇性泄漏;其三,高压工况下密封面易发生形变,加剧泄漏风险。而磁力泵通过磁力驱动实现静密封,彻底规避了上述问题。数据显示,磁力泵在输送硫酸、盐酸等强腐蚀介质时,泄漏率较机械密封泵降低99%以上,且维护周期延长3-5倍。尽管磁力泵具备显著优势,但其应用仍受限于特定条件。由于依赖介质润滑,磁力泵对介质纯净度要求严苛,含铁磁性颗粒或结晶体的介质会加速隔离套磨损;空转时磁涡流产生的热量可能导致磁体退磁,因此必须确保介质持续流动。此外,磁力泵的初始采购成本较机械密封泵高约30%,但在全生命周期成本分析中,其低泄漏率、少维护需求及环保效益可显著抵消这一差距。

从核电站冷却水循环到半导体晶圆清洗,中成泵业的磁力泵正重塑着高精度流体输送的技术标准。其本质并非简单取消机械密封,而是通过磁耦合技术重构了动力传递与介质隔离的底层逻辑,为工业安全与可持续发展提供了创新解决方案。