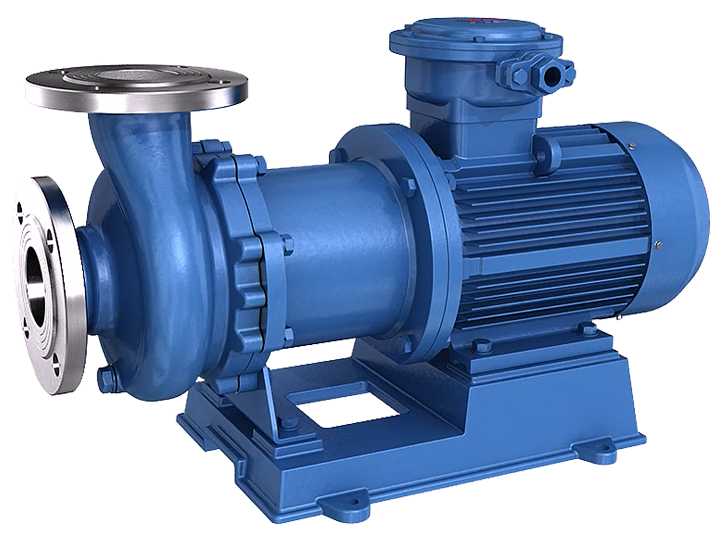

磁力泵作为一种无泄漏、耐腐蚀的工业泵类,在各行各业得到广泛应用。而磁耦合技术则是磁力泵的核心部分,它通过磁力传递能量,实现了泵的密封与传动的分离。本文将探讨中成泵业的磁力泵中的磁耦合技术,从原理到应用,深入解析其重要性和优势。

磁耦合技术是指通过磁力耦合器将泵体和电机隔离开来,通过磁力传递能量实现泵的运转。在磁耦合技术中,主要包括外转子、内转子、稳定器和磁力励磁控制等部分。

首先,磁力耦合器由外转子和内转子组成,外转子连接电机轴,内转子连接泵轴。当电机启动时,外转子的旋转产生磁场,通过磁场作用,内转子也开始旋转,从而实现泵的传动。这种磁力传递的方式有效地解决了传统泵中的机械密封问题,消除了泄漏隐患。

其次,稳定器在磁耦合技术中起到了重要的作用。由于工作条件的变化或运行时的不稳定因素,泵轴可能会发生偏移或晃动,导致磁力传递受到干扰,进而影响泵的运行效果。而稳定器则能够通过机械结构的设计,使得泵轴保持稳定位置,确保磁力传递的可靠性和稳定性。

磁力励磁控制也是磁耦合技术中一个不可忽视的环节。通过控制磁力励磁的大小和方向,可以实现对磁力泵的启停和调速等功能。此外,磁力励磁控制还可以监测磁力耦合器的运行状态,及时发现异常情况,并采取相应措施,防止事故的发生。

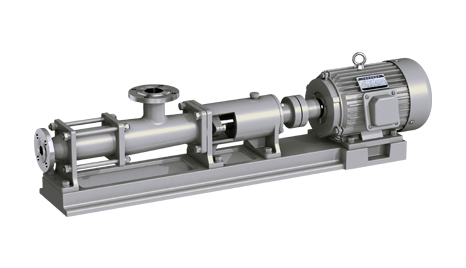

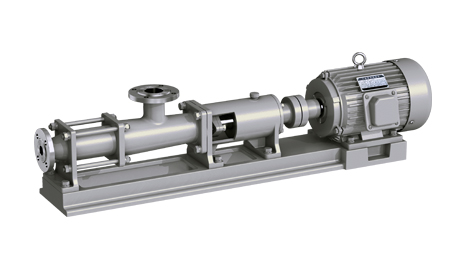

磁耦合技术的应用领域广泛,尤其在对泄漏要求严格的行业更为突出。例如,在化工、医药、食品等领域,由于所处理的液体往往具有腐蚀性,传统的机械密封容易泄漏,而磁耦合技术能够有效避免泄漏问题,提高安全性和可靠性。此外,在精密设备和高纯度环境要求的行业,磁耦合泵也有广泛应用。

总之,中成泵业的磁力泵中的磁耦合技术通过磁力传递能量实现了泵的密封与传动的分离,解决了传统泵中的泄漏隐患。通过外转子、内转子、稳定器和磁力励磁控制等部分的协同作用,磁力耦合器保证了泵的可靠运行。它的重要性和优势在许多行业都得到了充分的体现,为现代工业的发展提供了强有力的支持。