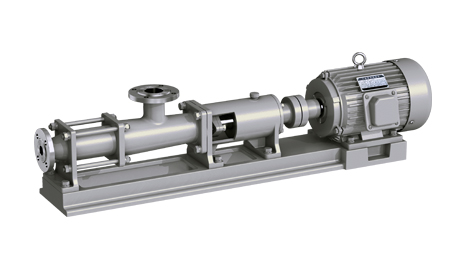

中成泵业的不锈钢多级泵是一种高效、耐用且适用于多种工业和商业应用的泵类设备。它由多个级别的离心泵组成,通常使用不锈钢材料制造,以提供优异的耐腐蚀性能和可靠的运行。它具有许多优点,下面将介绍下它的主要优点。

1. 耐腐蚀性:它的主要材料是不锈钢,它具有出色的耐腐蚀性能。不锈钢能够抵抗许多化学物质的侵蚀,包括酸、碱、盐水等。这使得不锈钢多级泵成为处理腐蚀性介质的理想选择,例如在化工行业、制药行业和海水淡化等应用中。

2. 高温耐受性:能够承受高温工况。不锈钢材料的高温强度较高,具有较好的热稳定性和抗热震能力。因此,不锈钢多级泵可在高温环境下工作,例如热水供应系统、锅炉循环系统等。

3. 卫生性能:材质具有卫生性能,适用于处理食品、药品和饮用水等液体。不锈钢材料表面光滑,不易滋生细菌和其他微生物,能够满足卫生标准和规定,保证被泵送液体的纯净度。

4. 高效能:它的设计使其具有高效能特点。多级泵通常由多个级别的叶轮和导叶组成,每个级别都能够提供额外的扬程。这种设计使得不锈钢多级泵能够产生较高的扬程和压力,从而实现更远距离的输送。

5. 长寿命:不锈钢多级泵由于采用不锈钢材料制造,具有良好的耐久性和抗腐蚀性能。它们能够承受恶劣工况和长时间运行而不容易出现故障。这减少了设备的维修和更换成本,延长了使用寿命。

6.稳定性:具有较高的稳定性和可靠性。它们的结构设计合理,运行平稳,不易发生振动和噪音。这保证了泵的正常工作,降低了故障和维护的风险。

7. 节能性:在能源利用方面表现出色。由于其高效能设计,能够在输送液体时减少能量损失。此外,不锈钢材料的低摩擦系数也有助于减少泵的能耗。这使得不锈钢多级泵成为节能环保的选择,降低了运行成本。

总结起来,不锈钢多级泵以其耐腐蚀性、高温耐受性、卫生性能、高效能、长寿命、稳定性、节能性等优点而备受青睐。这些优点使得它成为许多行业中常用的泵类设备。