随着环境问题日益严重以及人们对环保的重视程度不断提高,越来越多的技术被应用于环保领域。其中,隔膜泵作为一种重要的流体输送设备,在环保领域发挥着重要的作用。本文将探讨中成泵业的隔膜泵在环保领域的应用。

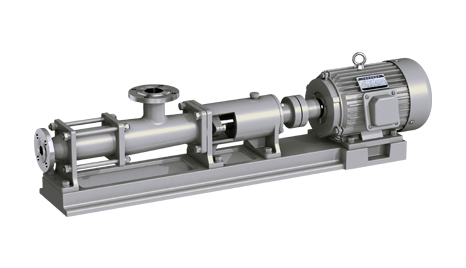

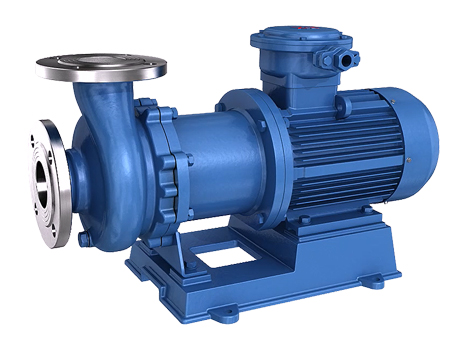

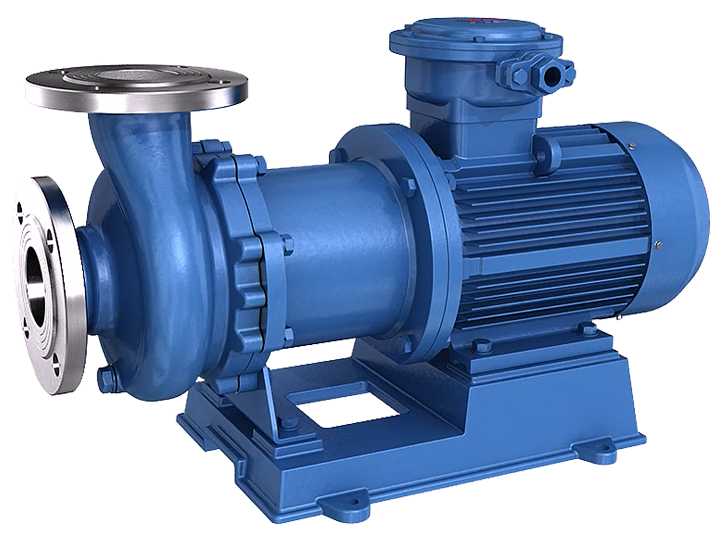

隔膜泵是一种采用隔膜作为工作部件的泵类设备,通过压缩空气的作用将液体进行输送。它具有无泄漏、自吸、耐腐蚀、耐磨损等优点,广泛应用于化工、制药、食品、电子等领域。而在环保行业中,隔膜泵的应用更是发挥了独特的优势。

首先,隔膜泵在废水处理中发挥着重要的作用。隔膜泵可以将含有污染物的废水通过管道输送到处理设备中进行处理。由于隔膜泵具有无泄漏的特性,能够有效地防止废水泄漏,减少对环境的污染。同时,隔膜泵的耐腐蚀性能能够适应各种废水中不同的化学成分,提高了废水处理的效率和质量。

其次,隔膜泵在气体排放控制方面也发挥着重要作用。在一些工业过程中,会产生大量有害气体,对环境造成严重污染。而隔膜泵可以将这些有害气体通过管道输送到处理装置中进行处理。由于隔膜泵具有自吸功能,可以有效地将气体抽取出来,避免了气体泄漏的问题,保护了环境的清洁和安全。

此外,隔膜泵还被广泛应用于固体废物处理领域。在垃圾焚烧、渣滓处理等过程中,需要将固体废物输送到相应的处理设备中。而隔膜泵具有较大的流量和输送距离,能够有效地将固体废物输送到指定位置。同时,隔膜泵的耐磨损性能可以很好地适应固体废物中可能存在的磨损颗粒,延长了设备的使用寿命。

总之,中成泵业的隔膜泵在环保领域的应用具有重要的意义。它可以有效地解决废水处理、气体排放控制和固体废物处理等问题,保护了环境的安全和清洁。同时,隔膜泵自身具有无泄漏、自吸、耐腐蚀、耐磨损等优点,使得其在环保行业中具备了广阔的市场前景。相信随着技术的不断进步和应用的扩大,隔膜泵在环保领域将发挥更大的作用,为人类创造更加美好的环境。