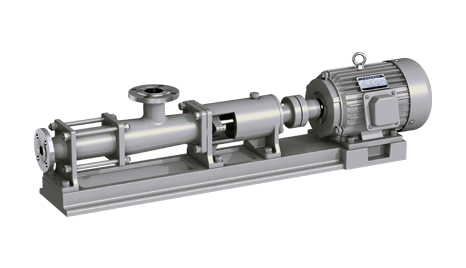

中成泵业提示您污泥螺杆泵不上泥,这是一个在实际应用中可能会遇到的故障问题。对于污泥螺杆泵而言,其工作原理是通过螺杆的旋转来推动污泥或泥浆进行输送。然而,在使用过程中,有时会出现污泥螺杆泵无法吸入或输送污泥的情况,这通常是由多种原因导致的。

首先,进口管道的问题是一个常见的故障点。如果进口管道进入空气,或者管道的密封出现问题,那么污泥螺杆泵就无法形成有效的吸力,从而无法吸入污泥。这种情况的处理方法是检查进口管道的所有连接处,确保密封良好,并排除管道内的空气。

其次,电机的问题也可能导致污泥螺杆泵不上泥。如果电机的极性接头连接错误,导致电机反转,那么污泥螺杆泵的旋转方向就会与预期相反,从而无法吸入污泥。此时,需要调整电机的极性接头,确保电机的旋转方向正确。

此外,污泥本身的特性也可能影响污泥螺杆泵的工作。如果污泥的粘度过高,或者污泥中的含水量过低,那么污泥螺杆泵就可能无法有效地吸入和输送污泥。针对这种情况,可以尝试改变污泥的温度,或者稀释污泥的粘度,以提高其流动性。

另外,污泥螺杆泵的核心部件——定子,也可能出现故障。定子通常由橡胶制成,长时间的使用和磨损可能导致其失去原有的形状和弹性,从而影响污泥螺杆泵的吸入效果。此时,需要更换新的定子以恢复泵的工作性能。

最后,长期不使用或停机后未进行及时冲洗也可能导致污泥螺杆泵不上泥。长时间不使用可能导致定子转子卡住,而停机后未冲洗则可能导致介质凝固在泵体内。因此,在每次停机后应立即冲洗泵体,必要时还应拆开泵体进行清洗。

综上所述,中成泵业污泥螺杆泵不上泥的故障可能由多种原因导致,包括进口管道问题、电机问题、污泥特性问题、定子磨损以及长期不使用或停机后未冲洗等。在处理这类故障时,需要综合考虑各种因素,并采取相应的措施进行解决。